Errar é a forma mais eficaz de aprender e evoluir. Esse pensamento impulsionou a cultura das startups e do Vale do Silício, em que se transformou em “falhar rápido”. Mas existe uma linha de pensamento que segue outra vertente: o que fazer para evitar o erro. Essa é a base do Poka Yoke, uma ferramenta de gestão cujo foco é evitar falhas humanas.

Talvez a melhor definição seja também a mais simples: Poka Yoke é um mecanismo para evitar erros humanos. O objetivo desse método criado há mais de 6 décadas é inibir, corrigir ou destacar um erro quando ele ocorre. Em resumo, a ideia é evitar o erro a todo custo. Mas se o erro acontecer, é melhor saber logo para consertar.

Nos processos industriais, especialmente em manufatura, a falha humana está entre as três principais causas de parada de produção. Portanto, criar etapas dentro do processo que possam evitar o erro faz muito sentido e se encaixa no conceito da metodologia enxuta, que Eric Ries destacou no livro “A Startup Enxuta”. O Poka Yoke também está alinhado com as metodologias Six Sigma, a melhoria contínua do Kaízen e o próprio Sistema de Produção Toyota.

A seguir, apresentamos o que é essa ferramenta à prova de erro, como surgiu, como as empresas podem implementar em seu negócio e exemplos de companhias que usam o Poka Yoke.

Poka Yoke, um termo japonês que significa "à prova de erros", é um conceito utilizado em gestão de negócios e na otimização de processos para evitar erros ou defeitos antes que eles ocorram ou cheguem ao cliente. O principal objetivo do Poka Yoke é projetar processos e sistemas de forma a impossibilitar ou dificultar a ocorrência de erros, aumentando assim a qualidade, reduzindo o desperdício e melhorando a eficiência.

As técnicas de Poka Yoke podem assumir várias formas, incluindo:

São mecanismos ou dispositivos incorporados a equipamentos ou processos para evitar erros. Por exemplo, uma alavanca de câmbio de carro que impede a mudança para a marcha à ré quando o veículo está em movimento.

Esses sistemas usam sinais visuais, auditivos ou táteis para alertar os operadores sobre possíveis erros. Um exemplo é um alarme que soa quando uma porta é deixada aberta em uma área de armazenamento refrigerado.

O fornecimento de instruções passo a passo ou de listas de verificação pode ajudar a orientar os funcionários nos processos, reduzindo a probabilidade de erros. Isso é comumente usado em setores como aviação e saúde.

O uso de componentes ou rótulos codificados por cores pode ajudar a garantir a montagem ou o uso correto. Por exemplo, a codificação por cores de fios em sistemas elétricos para garantir conexões adequadas.

No desenvolvimento de software, técnicas como validação de entrada, restrições e mensagens de aviso são usadas para evitar que os usuários insiram dados inválidos ou cometam erros.

O sistema Poka Yoke foi desenvolvido pelo engenheiro industrial japonês Shigeo Shingo, uma das principais figuras do Sistema Toyota de Produção (TPS). Shingo é conhecido por suas contribuições aos princípios da chamada manufatura enxuta, incluindo o conceito de à prova de erros, que está encapsulado no sistema Poka Yoke.

O termo "Poka Yoke" significa “evitar surpresas inesperadas” ou “evitar erros” em japonês. Shingo introduziu esse conceito como um meio de evitar defeitos: ele projetou processos e sistemas de forma a tornar impossível ou difícil a ocorrência de erros.

O interessante é que originalmente o nome era outro: “à prova de idiotas”.

O relato é que ao apresentar sua ideia para os trabalhadores de uma fábrica da Toyota, o engenheiro Shigeo Shingo teria dito com orgulho que essas técnicas tornariam os processos de produção “baka yoke”, ou seja, “à prova de idiotas”. Uma das funcionárias começou a chorar. “Eu não sou uma idiota!”, gritou. Na hora, Shingo abandonou a expressão e declarou que sua iniciativa tornaria as linhas de montagem seria “poka yoke”, portanto, “à prova de erros”, como conta Michael Schrage, um dos maiores especialistas em economia de inovação, em um artigo para a MIT Sloan Management Review.

A primeira implementação documentada do Poka Yoke em um contexto comercial ocorreu nas fábricas da Toyota durante a década de 1960. A Toyota estava na vanguarda da implementação dos princípios da manufatura enxuta, e o Poka Yoke tornou-se parte integrante de sua filosofia de produção.

Um dos primeiros exemplos da implementação do Poka Yoke na Toyota foi o uso de um dispositivo simples chamado de "interruptor à prova de falhas" em uma máquina de estamparia. Esse interruptor foi projetado para impedir que a máquina operasse se as mãos do operador não estivessem na posição correta, reduzindo assim o risco de lesões e defeitos causados pelo posicionamento incorreto. Da mesma maneira, era uma forma de evitar que a produção ficasse parada por muito tempo em caso de acidentes.

Com o tempo, a Toyota expandiu a aplicação dos princípios do Poka Yoke em vários estágios do processo de produção, incluindo montagem, usinagem e controle de qualidade. A empresa integrou dispositivos Poka Yoke, dicas visuais e melhorias no processo para eliminar erros, reduzir o desperdício e aumentar a eficiência e a qualidade gerais.

À medida que os princípios da manufatura enxuta da Toyota se tornavam conhecidos, outras empresas começaram a adotar as técnicas do Poka Yoke em suas operações, da mesma maneira que fizeram depois com kanban. Hoje, o Poka Yoke é reconhecido como um componente fundamental da manufatura enxuta e das metodologias de melhoria de processos, com aplicações que abrangem vários setores, do automotiva à saúde, passando pela produção de software.

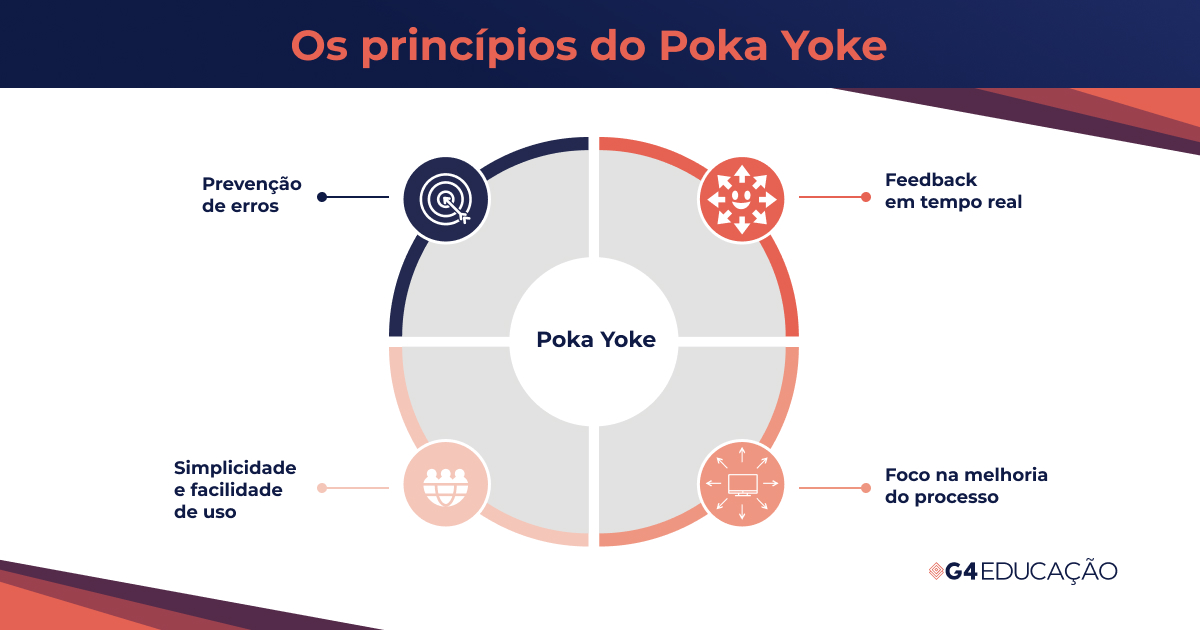

A implementação dos princípios do Poka Yoke pode gerar vantagens significativas para empresas de vários setores. Vamos nos aprofundar nos princípios e benefícios do Poka Yoke:

O princípio primário do Poka Yoke é evitar a ocorrência de erros em primeiro lugar. Ao projetar processos, sistemas e produtos de forma a tornar os erros impossíveis ou difíceis de serem cometidos, o Poka Yoke visa eliminar os defeitos na fonte.

As soluções Poka Yoke são normalmente simples, intuitivas e fáceis de implementar e usar. Elas se baseiam em mecanismos diretos, como dispositivos físicos, sensores ou dicas visuais, para orientar os usuários em relação às ações corretas e evitar erros.

O Poka Yoke fornece feedback imediato aos usuários quando são detectados erros, permitindo a correção ou a intervenção imediata. Esse feedback em tempo real ajuda a evitar que os erros se propaguem ao longo do processo e minimiza a probabilidade de defeitos.

O Poka Yoke incentiva uma mentalidade de melhoria contínua, identificando oportunidades para simplificar os processos, aumentar a eficiência e eliminar o desperdício. Ao abordar proativamente as possíveis fontes de erros, o Poka Yoke impulsiona a otimização contínua do processo e os esforços de melhoria da qualidade.

A implementação dos princípios do Poka Yoke oferece inúmeros benefícios para as empresas, incluindo redução de erros, economia de custos, aumento da produtividade, maior satisfação do cliente e conformidade com os requisitos regulamentares. Ao prevenir proativamente erros e defeitos, o Poka Yoke ajuda as organizações a atingir níveis mais altos de qualidade, eficiência e competitividade no dinâmico ambiente de negócios atual.

Uma das vantagens mais significativas da implementação do Poka Yoke é a redução de erros e defeitos em processos, produtos e serviços. Ao evitar erros na origem, o Poka Yoke ajuda a melhorar a qualidade, a confiabilidade e a satisfação do cliente.

O Poka Yoke pode levar à economia de custos, reduzindo a necessidade de retrabalho, desperdício de material e reclamações de garantia associadas a produtos ou serviços defeituosos. Ao minimizar os erros e o desperdício, as empresas podem alcançar maior eficiência operacional e reduzir os custos de produção.

O Poka Yoke simplifica os processos e reduz o tempo e o esforço necessários para identificar e corrigir erros. Isso permite que os funcionários se concentrem em atividades de valor agregado, aumentando a produtividade e o rendimento das operações.

Ao evitar erros e garantir uma qualidade consistente, o Poka Yoke aumenta a satisfação e a fidelidade do cliente. Os clientes recebem produtos e serviços que atendem às suas expectativas, levando a experiências positivas e a relacionamentos mais fortes com a marca.

A implementação do Poka Yoke ajuda as empresas a cumprir os requisitos regulamentares e os padrões do setor relacionados à qualidade, segurança e confiabilidade. Ao reduzir o risco de erros e defeitos, o Poka Yoke diminui os possíveis riscos legais, financeiros e de reputação para as organizações.

O Poka Yoke capacita os funcionários a se apropriarem da qualidade e a contribuírem com os esforços de melhoria de processos. Ao envolver os funcionários da linha de frente na identificação e implementação de medidas de prevenção de erros, as empresas promovem uma cultura de engajamento, inovação e aprendizado contínuo.

O Poka Yoke pode ser aplicado em vários setores de negócios, incluindo manufatura, saúde, varejo, indústrias de serviços e desenvolvimento de software. Em geral, o poka yoke é uma ferramenta poderosa para as empresas melhorarem a qualidade, a eficiência e a satisfação do cliente em vários setores, prevenindo proativamente erros e defeitos em processos e sistemas.

Veja a seguir como diferentes setores podem se beneficiar do poka yoke:

Na manufatura, as técnicas do poka yoke podem ser usadas para evitar defeitos nos produtos por meio do projeto de processos e equipamentos infalíveis. Isso ajuda a minimizar o retrabalho, o refugo e os pedidos de garantia, resultando em economia de custos e maior satisfação do cliente.

Na área da saúde, o poka yoke pode aumentar a segurança dos pacientes por meio da implementação de protocolos, listas de verificação e procedimentos operacionais padrão para evitar erros médicos e garantir a administração precisa do tratamento.

No varejo, o poka yoke pode ser aplicado para agilizar os processos de checkout, reduzir erros no gerenciamento de estoque e garantir a precisão da colocação de produtos para aprimorar a experiência de compra do cliente.

As técnicas de poka yoke podem melhorar a qualidade e a consistência do serviço padronizando processos, fornecendo diretrizes claras para os funcionários e implementando mecanismos de feedback para identificar e corrigir erros prontamente.

No desenvolvimento de software, o poka yoke pode ser integrado às interfaces de usuário para orientar os usuários, evitar erros de entrada e fornecer feedback em tempo real para melhorar a usabilidade e a experiência geral do usuário.

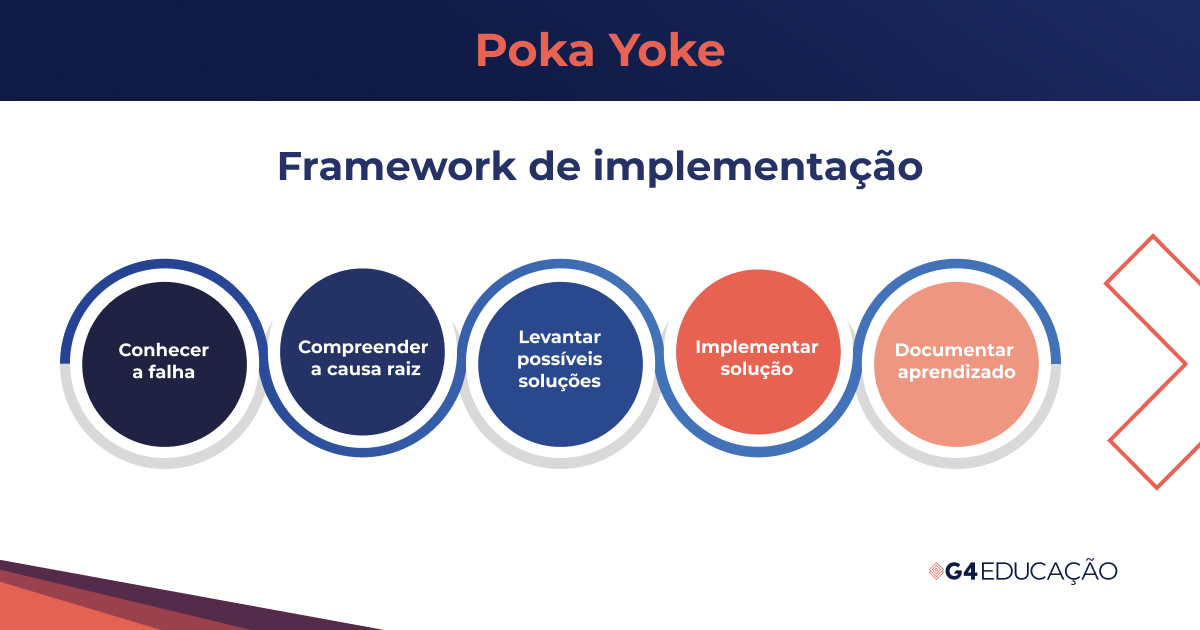

A implementação de um sistema Poka Yoke envolve uma abordagem sistemática para identificar possíveis erros, projetar mecanismos de prevenção adequados e integrá-los aos processos existentes. Seguindo essas etapas, as empresas podem implementar efetivamente o sistema Poka Yoke para reduzir erros, melhorar a eficiência do processo e aumentar a qualidade geral e a satisfação do cliente.

Aqui está um guia passo a passo sobre como as empresas podem implementar o sistema Poka Yoke:

Comece entendendo completamente o processo ou o sistema em que os erros ocorrem ou podem ocorrer. Isso envolve observar o processo em ação, coletar dados sobre taxas de erro e identificar tipos comuns de erros.

Realize uma análise abrangente para identificar possíveis erros, defeitos ou desvios dos resultados desejados no processo. Isso pode envolver a revisão de dados históricos, a realização de análise de causa raiz e o envolvimento de funcionários da linha de frente que estejam familiarizados com o processo.

Depois que os possíveis erros forem identificados, reúna uma equipe multifuncional para fazer um brainstorming das técnicas de prevenção. Incentive a criatividade e considere vários métodos Poka Yoke, como dispositivos físicos, alertas sensoriais, listas de verificação e aprimoramentos de software.

Avalie a viabilidade e a eficácia de diferentes soluções Poka Yoke com base em fatores como custo, complexidade, impacto no fluxo de trabalho e potencial de redução de erros. Selecione as soluções mais adequadas que resolvam os erros identificados e, ao mesmo tempo, minimizem a interrupção do processo existente.

Trabalhe com equipes de projeto e engenharia para desenvolver protótipos ou especificações de projeto para dispositivos Poka Yoke, aprimoramentos de software ou modificações de processos. Certifique-se de que as soluções sejam fáceis de usar, intuitivas e compatíveis com os equipamentos e sistemas existentes.

Realize testes-piloto ou simulações para avaliar a eficácia das soluções Poka Yoke em cenários do mundo real. Obtenha feedback dos funcionários da linha de frente, identifique quaisquer problemas ou limitações e faça os ajustes necessários antes da implementação completa.

Implemente as soluções Poka Yoke em toda a organização, garantindo treinamento e suporte adequados para os funcionários que usarão ou interagirão com os novos mecanismos de prevenção. Monitore o processo de implementação de perto e resolva quaisquer desafios ou resistência à mudança.

Monitore continuamente o desempenho das soluções Poka Yoke, acompanhando as taxas de erro, os níveis de defeitos e as métricas de eficiência do processo ao longo do tempo. Use esses dados para avaliar a eficácia das soluções implementadas e identificar oportunidades de aprimoramento adicional.

Mantenha uma cultura de aprimoramento contínuo, revisando e refinando regularmente as soluções Poka Yoke com base em feedback, novas percepções e mudanças nas necessidades comerciais. Incentive o envolvimento dos funcionários na identificação de oportunidades de melhoria e na implementação de aprimoramentos.

Documente as soluções Poka Yoke, incluindo especificações de design, procedimentos operacionais e materiais de treinamento, para garantir a consistência e a escalabilidade em toda a organização. Incorpore os princípios do Poka Yoke nos procedimentos operacionais padrão e nos sistemas de gerenciamento de qualidade para institucionalizar as práticas de prevenção de erros.

As empresas de diferentes setores podem implementar sistemas Poka Yoke para evitar erros, aumentar a eficiência e melhorar a qualidade geral de suas operações. Veja a seguir alguns exemplos de implementação.

Implementação: Em uma linha de montagem em que vários componentes são usados, codifique por cores cada componente para corresponder a partes específicas do produto. Por exemplo, na fabricação de automóveis, codifique por cores os parafusos, porcas e roscas para que correspondam às peças que devem ser fixadas.

Ganhos:

Implementação: Implemente sistemas de auto-checkout em lojas de varejo equipadas com sensores que detectam itens colocados na esteira de checkout. O sistema alerta os clientes se eles tentarem escanear um item sem um código de barras ou se esquecerem de ensacar um item após o escaneamento.

Ganhos:

Implementação: Implemente sistemas BCMA em hospitais nos quais os códigos de barras nas pulseiras dos pacientes e nas embalagens de medicamentos são escaneados antes da administração de medicamentos. O sistema alerta os profissionais de saúde se houver uma incompatibilidade entre o paciente e o medicamento.

Ganhos:

Implementação: Implemente mecanismos de validação de entrada em aplicativos de software para evitar que os usuários insiram dados inválidos ou cometam erros. Por exemplo, exigir que os usuários insiram um formato de endereço de e-mail válido ao criar uma conta.

Ganhos:

O sistema Poka Yoke é empregado por empresas de diferentes setores para resolver problemas específicos, aprimorar processos e obter ganhos tangíveis em qualidade, eficiência e satisfação do cliente. A seguir estão alguns exemplos de empresas que implementaram o sistema Poka Yoke, os problemas que pretendiam resolver e os ganhos que obtiveram após a implementação.

Problema: A Toyota implementou técnicas de Poka Yoke em todos os seus processos de fabricação para resolver problemas de qualidade, reduzir defeitos e aumentar a eficiência.

Solução: Um exemplo é o uso de "cordas Andon" pela Toyota em suas linhas de montagem. Esses cabos permitem que os trabalhadores parem a linha de produção imediatamente se identificarem um defeito ou encontrarem um problema, permitindo uma resolução rápida e evitando que produtos defeituosos cheguem aos clientes.

Ganhos: A implementação das técnicas de Poka Yoke pela Toyota contribuiu para sua reputação de produzir veículos de alta qualidade com o mínimo de defeitos. A empresa obteve melhorias na qualidade do produto, na satisfação do cliente e na eficiência operacional, o que levou ao aumento da participação no mercado e da lucratividade.

Problema: O objetivo do McDonald's era melhorar a precisão dos pedidos e reduzir os erros em seu processo de pedidos no drive-thru.

Solução: O McDonald's introduziu um sistema Poka Yoke chamado "Dual-Point Order Verification" (DPOV) em suas janelas de drive-thru. Esse sistema exige que dois funcionários verifiquem e confirmem independentemente cada pedido antes que ele seja finalizado, reduzindo a probabilidade de erros e garantindo a precisão dos pedidos.

Ganhos: Com a implementação do DPOV, o McDonald's obteve melhorias na precisão dos pedidos, na satisfação do cliente e na eficiência operacional em seus locais de drive-thru. A empresa observou uma redução nos casos de pedidos incorretos, menos reclamações de clientes e maior rendimento, o que levou a um aumento nas vendas e na lucratividade.

Problema: a Amazon pretendia melhorar a precisão do atendimento de pedidos e minimizar os erros em suas operações de depósito.

Solução: A Amazon implementou técnicas de Poka Yoke, como leitura de código de barras e sistemas de classificação automatizados em seus centros de atendimento. Esses sistemas garantem que os itens corretos sejam coletados, embalados e enviados aos clientes, reduzindo o risco de erros nos pedidos e aumentando a eficiência.

Ganhos: O uso de técnicas de Poka Yoke pela Amazon contribuiu para melhorias significativas na precisão, velocidade e confiabilidade dos pedidos. A empresa obteve índices mais altos de satisfação do cliente, menores taxas de devolução e maior eficiência operacional, resultando em maior fidelidade do cliente e maior participação no mercado.

Problema: a Southwest Airlines pretendia melhorar a precisão do manuseio de bagagens e reduzir o número de bagagens mal manuseadas ou perdidas.

Solução: A Southwest Airlines implementou um sistema Poka Yoke chamado "Baggage Tag Verification" (BTV) em seus balcões de check-in. Esse sistema solicita que os agentes verifiquem e confirmem a precisão das etiquetas de bagagem antes de fixá-las na bagagem, reduzindo a probabilidade de malas extraviadas ou perdidas.

Ganhos: Com a implementação da BTV, a Southwest Airlines obteve melhorias na precisão do manuseio de bagagens e na satisfação do cliente. A empresa observou uma redução no número de malas mal manuseadas, menos reclamações de clientes relacionadas a problemas com bagagens e maior eficiência operacional, o que levou a um melhor desempenho geral e competitividade no setor aéreo.